Incentivi per attività di consulenza aziendale e di innovazione

Sei alla ricerca di incentivi per attività di consulenza aziendale per sostenere la trasformazione tecnologica e digitale delle PMI? Ally Consulting è accreditata presso il Ministero dell’Innovazione e della Trasformazione Digitale (MIMIT) e ti accompagna in un progetto di cambiamento conforme al “voucher manager dell’innovazione”, che può raggiungere la soglia massima di 40.000 euro di […]

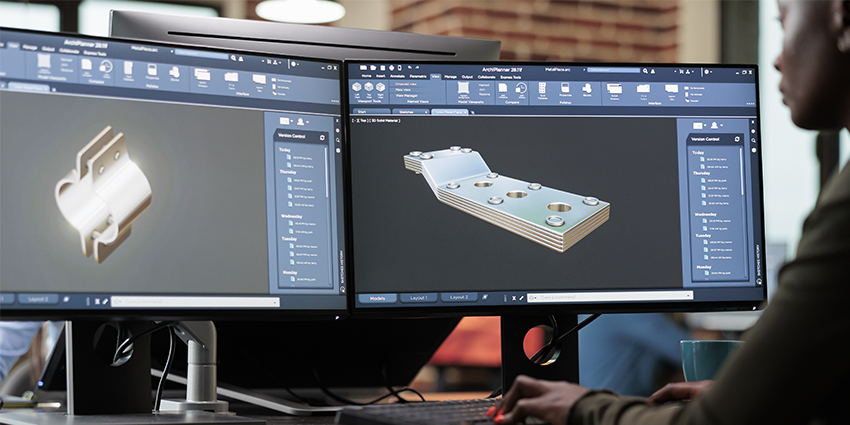

Transizione digitale nelle PMI

Negli ultimi tempi, le PMI di tutto il mondo, indipendentemente dal settore di appartenenza, stanno sempre più focalizzando l’attenzione sulla transizione digitale. Questa transizione rappresenta non solo una sfida, ma anche un’opportunità di business per scoprire nuovi mercati, migliorare l’efficienza operativa e accrescere la reputazione aziendale. Attualmente, più di 18.000 aziende in oltre 160 paesi […]

Ally Consulting e Pompe Garbarino: una partnership strategica per l’impresa 4.0

ally Consulting, specializzata in soluzioni smart 4.0, annuncia i risultati ottenuti dalla digital transformation di OMPM.

Soluzioni per il Management: AI l’arma vincente delle imprese

ally Consulting, specializzata in soluzioni smart 4.0, annuncia i risultati ottenuti dalla digital transformation di OMPM.

Per diventare un’azienda data driven la tecnologia non basta

ally Consulting, specializzata in soluzioni smart 4.0, annuncia i risultati ottenuti dalla digital transformation di OMPM.

ally Consulting partner storico di OMPM per il suo percorso di digital transformation

ally Consulting, specializzata in soluzioni smart 4.0, annuncia i risultati ottenuti dalla digital transformation di OMPM.

Trasformazione digitale delle PMI: 3 Competence Center per il successo

Ally ha creato dei competence center dedicati all’innovazione di settore

Sostenibilità e innovazione, noi di ally ci crediamo

In passato sostenibilità e innovazione sono stati spesso considerati concetti agli antipodi. Oggi?

Preventivi a disegno, un’attività critica per molte aziende. Si può migliorare?

Redigere preventivi a disegno è spesso un’attività critica in molte aziende.

La guida strategica di ally Consulting per la business innovation

La Business Innovation attraverso la digitalizzazione non può realizzarsi senza una gestione corretta delle informazioni